Нейросеть ПГЛЗ

Глинозём на предприятии ПГЛЗ производится методом спекания. Извлекается из спека. Спек производится во вращающейся печи спекания. В производстве спек делится на три группы по качеству:

"Нормальный" "Крепкий" "Слабый".

Извлечение глинозёма из "Нормального" спека превышает выход из других типов.

На выход "Нормального" спека из печи спекания влияют факторы:

"Нормальный" "Крепкий" "Слабый".

Извлечение глинозёма из "Нормального" спека превышает выход из других типов.

На выход "Нормального" спека из печи спекания влияют факторы:

- Как быстро агломератчик определяет тип спека в печи

- Как правильно агломератчик определил тип спека

- Как агломератчик изменил параметры печи, чтобы скорректировать тип спека

Идея: Увеличить производство глинозема

Обучили нейросеть определять тип спека внутри печи (прогноз по картинке) на уровне самых профессиональных агломератчиков 24/7 и давать сигналы для изменения управления

Преобразовали данные нейросети в графики управления с ежеминутным обновлением данных.

Перевели данные нейросети в СКАДА - систему ПГЛЗ для более точного управления печами.

Следующий шаг: Разработка подсказчика управления печью спекания на основании данных АСУТП, нейросети и лаборатории

Ожидаемый эффект: +1-2% выхода "Нормального" спека и дополнительного глинозёма

Машинное зрение. Нейронные сети. Разметка данных.

Возможное применение: Данное решение будет полезным, когда управление оборудованием, машиной или процессом осуществляется "на основании опыта каждого конкретного исполнителя". Подобные системы-советчики позволяют оцифровать и внедрить в работу уникальный и квалифицированный опыт. Увеличить скорость принятия решений, повторяемость действий и сбор данных для анализа.

Цифровой шихтовщик

Шихтовщики литейного отделения алюминиевого завода должны следовать инструкции - КПВО.

КПВО подготовлена на бумаге и невозможно сопоставить 24/7 вся ли последовательность выполнена верно.

В реальной ситуации приготовление сплава отличается от КПВО. Зачастую это приводит к зашихтовкам, увеличению времени плавки, и как следствие снижению производительности оборудования.

При этом, не всегда достоверно известны причины: "холодный" ковш, поздний приход металла, долгий ответ лаборатории, позднее вовлечение легирующих и т.д.

С помощью данной системы мы получаем цифровую картину рабочего дня шихтовщика, в соответствии с КПВО. Шихтовщик получает мобильность и возможность голосом вносить данные в АРМ, а также вызывать из АРМ только те данные, которые ему необходимы в каждый момент. Дополнительно, получает инструмент выбора ковша, подсказку по количеству легирующих и возможности проанализировать работу.

КПВО подготовлена на бумаге и невозможно сопоставить 24/7 вся ли последовательность выполнена верно.

В реальной ситуации приготовление сплава отличается от КПВО. Зачастую это приводит к зашихтовкам, увеличению времени плавки, и как следствие снижению производительности оборудования.

При этом, не всегда достоверно известны причины: "холодный" ковш, поздний приход металла, долгий ответ лаборатории, позднее вовлечение легирующих и т.д.

С помощью данной системы мы получаем цифровую картину рабочего дня шихтовщика, в соответствии с КПВО. Шихтовщик получает мобильность и возможность голосом вносить данные в АРМ, а также вызывать из АРМ только те данные, которые ему необходимы в каждый момент. Дополнительно, получает инструмент выбора ковша, подсказку по количеству легирующих и возможности проанализировать работу.

Идея: Увеличить производительность и снизить затраты

Подготовили цифровую гибкую карту КПВО для шихтовщика по процессу приготовления сплава, в зависимости от сплава.

Подобрали защищенные очки AR для производственного процесса, совместимые с новым типом маски со встроенным щитком.

Планируем 9 месяцев подробных испытаний на Wagstaff НКАЗ.

Следующий шаг: Навигатор разработан и протестирован.

Планируем 9 месяцев ОПИ для выявления дополнительных ценностей для шихтовщика, мастера, директора ЛО, а также возможной ценности для бригадира смены при работе с ковшами на пандусе

Планируем 9 месяцев ОПИ для выявления дополнительных ценностей для шихтовщика, мастера, директора ЛО, а также возможной ценности для бригадира смены при работе с ковшами на пандусе

Ожидаемый эффект:

+1 или 2 плавки в 60 дней за счет стандартизации и стабилизации времени плавки

+1 или 2 плавки в 60 дней за счет стандартизации и стабилизации времени плавки

Очки AR. Голосовая навигация и управление. Навигатор шихтовщика в производстве.

Возможное применение подхода: Мы только начали тестирование данного решения, но видим, что оно может быть полезно для сверки соответствия действий оператора и инструкции выполнения операции для достижения максимального качества и производительности.

Также может использоваться для хронометража операций в течение всей смены и подготовки "цифрового КПВО" с примерами "Как надо делать"

Также может использоваться для хронометража операций в течение всей смены и подготовки "цифрового КПВО" с примерами "Как надо делать"

Измерение количества сырья на складе

Количество насыпного сырья на крытом складе контролируется посредством периодических маршейдерских замеров. Определять в онлайн режиме количество сырья, расход и поступление, может помочь разработка, которую мы ведём совместно с ИРНИТУ.

Данное решение может быть использовано как для кокса нефтяного, так и для боксита и другого сырья, которое хранится на крытом складе и перегружается мостовым краном.

Данное решение может быть использовано как для кокса нефтяного, так и для боксита и другого сырья, которое хранится на крытом складе и перегружается мостовым краном.

Идея: 24/7 управлять запасами насыпного сырья

Разработаны специализированные камеры для крепления на кране мостовом

Смонтировали на мостовой кран для проведения тестирования технологии

Получили возможность рассчитывать объем "по кнопке". Ведём настройку.

Следующий шаг: Данная разработка является экспериментальным форматом взаимодействия ИРНИТУ и РУСАЛ, в рамках которого, ИРНИТУ за собственные средства выполняет работу, а РУСАЛ консультирует и предоставляет возможность на своей базе реализовать. В случае успешной реализации и появлении оцифрованного интереса, мы сможем приобрести данную систему.

Машинное зрение. 3D-визуализация. Диспетчеризация.

Возможное применение подхода: Данное решение можно использовать для управления запасами на крытом складе и достоверного снятия остатков насыпного сырья: кокс, боксит, уголь.

Виртуальный контейнерный терминал

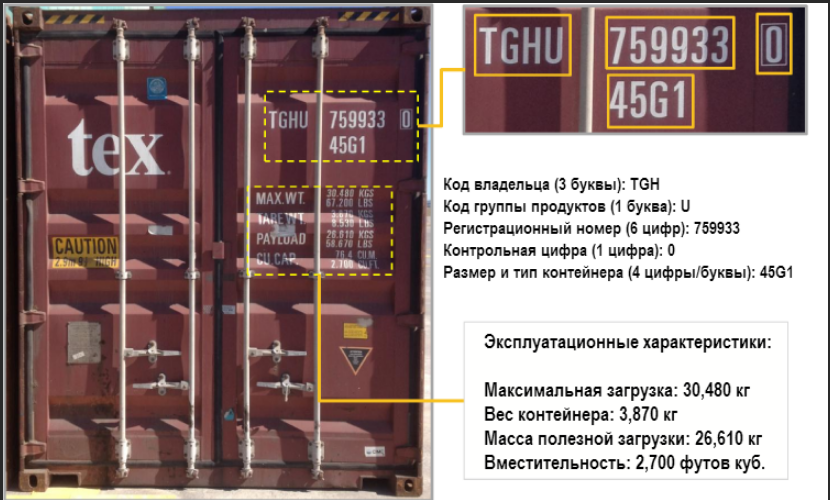

Водители транспорта для подачи контейнеров под погрузку ежедневно получают задание на постановку контейнеров на площадку загрузки от мастера участка погрузки готовой продукции. В начале смены они получают инструкцию с номерами контейнеров, но без указания точного места расположения контейнера. Ввиду наличия трёх точек хранения контейнеров, водители могут тратить до 40-60 минут на поиск контейнера. Отсутствие информации о месте хранения конкретного контейнера не дает возможность увеличить скорость погрузки и спланировать подачу под погрузку по времени.

Решение задачи строиться на использовании машинного зрения для распознавания номеров и дополнительной информации по контейнеру, а также геолокации на местности для построения виртуального склада хранения контейнеров.

Решение задачи строиться на использовании машинного зрения для распознавания номеров и дополнительной информации по контейнеру, а также геолокации на местности для построения виртуального склада хранения контейнеров.

Идея: Увеличить количество отгружаемых контейнеров

Обучили нейросеть распознавать номера и другую необходимую информацию для учета контейнеров

Водители при установке контейнера на склад сохраняют геоточку хранения, а при получении задания получают точный адрес контейнера

Следующий шаг: Внедрение в работу склада ГП КРАЗ в Августе-Сентябре 2023г.

Ожидаемый эффект: + 200-300 контейнеров в месяц, без затрат на покупку новой техники

Машинное зрение. Геолокация. 3D-визуализация. Диспетчеризация.

Возможное применение подхода: Подобное решение может быть полезно для адресного хранения при отсутствии возможности прикрепить датчики местоположения (крупногабаритное оборудование), а также удаленности точек хранения изделий.

Измерение количества сырья в бункере

Измерение количества глинозёма в бункерах на предприятия АД и ГД осуществляется вручную. Процесс измерения требует поднятия человека на высоту +30м, опускание груза в отведенные отверстия. Данные измерения могут искажать данные о количестве основного сырья.

Применение уровнемеров совместно с 3D-визуализацией результата замера, позволяет в динамике 24/7 наблюдать за количеством глинозема в бункерах для управления запасами и расчета времени доставки.

Применение уровнемеров совместно с 3D-визуализацией результата замера, позволяет в динамике 24/7 наблюдать за количеством глинозема в бункерах для управления запасами и расчета времени доставки.

Идея: 24/7 управлять запасами

Получаем данные по заполняемости в динамике.

Оснастили шесть приемочных бункеров ВГАЗ уровнемерами и завершаем приёмку сходимости замеров.

Следующий шаг: Приёмка завершена. Необходимо обсудить целесообразность оснащения всех АЗ.

Ожидаемый эффект: Точность 3%. Возможность прогнозировать потребление, подход и обеспечение.

Радарные уровнемеры. 3D-визуализация поверхности.

Возможное применение подхода: Данное решение можно использовать для контроля любого ответственного насыпного сырья в бункере как в АД, так и в ГД, например, спёк.

ИИ как сигнализация опасной ситуации

В складских помещениях СКАД, в местах пересечения маршрутов техники и людей существует вероятность наезда напольного транспорта на пешехода, в т.ч. с риском причинения тяжелых травм.

На данный момент какая-либо автоматизация оповещения о работе в зоне пересечения погрузчика отсутствует.

В качестве решения было предложено создать систему обнаружения нахождения транспортных средств (погрузчиков) на въезде в помещение в зоне, где могут находиться работники. В случае возникновения опасной ситуации генерируется сигнал оповещения для светофора.

На данный момент какая-либо автоматизация оповещения о работе в зоне пересечения погрузчика отсутствует.

В качестве решения было предложено создать систему обнаружения нахождения транспортных средств (погрузчиков) на въезде в помещение в зоне, где могут находиться работники. В случае возникновения опасной ситуации генерируется сигнал оповещения для светофора.

Идея: Обеспечить безопасность персонала

Обучили систему определять погрузчик, состояние поднятых ворот и персонал.

Ожидаемый эффект: Минимизация рисков получения производственных травм и связанных с ними финансовых потерь.

Машинное зрение.

Возможное применение подхода: Подобное решение может быть применимо, когда требуется определение наличия/движения людей, техники в целом в кадре и/или в конкретных опасных зонах.

Оптимизатор сложных решений

(комбинаторика)

(комбинаторика)

Совместно с САЯНАЛ обнаружили, что расчет плана производства осуществляется в Excel, который уже практически исчерпал возможности дальнейших улучшений и ограничивал представителей планового отдела в развитии системы. Для начала, мы оцифровали в Python все связи Excel, сократив время обработки данных с 2 дней до 3 минут. Далее мы совместно прибегли к возможностям оптимизации и различных комбинаций и дополнительных условий, которые было сложно учесть в Excel, что позволило увидеть экономический эффект от проведенной работы.

По мере разработки, мы увидели возможность расширить модель на процессы ДО и ПОСЛЕ оптимизируемого. Составили совместно с Даунстрим дорожную карту, и придерживаемся его.

По мере разработки, мы увидели возможность расширить модель на процессы ДО и ПОСЛЕ оптимизируемого. Составили совместно с Даунстрим дорожную карту, и придерживаемся его.

Идея: Исключить Excel из сложных расчетов

Провели работу по переводу сложного Excel в код, добавив логические условия и ограничения, а также позволили быстрее осуществлять подбор заказов из общей базы. Увидели дополнительный экономический эффект.

Следующий шаг: Мы отработали и подписали этап с тонкой фольгой, которая с Марта 2023 рассчитывается в данной системе. Мы наметили план работы для учета маржинальности при раскрое, а также перейти к подбору наиболее экономически эффективного сплава и шихтовки.

Ожидаемый эффект: Увеличение КВГ, дополнительные объём производства.

Python. Комбинаторика. Оптимизационные модели.

Возможное применение подхода: Большинство сложных производственных процессов осуществляется с помощью Excel. Важно вовремя увидеть, когда Excel перегружен и дальнейшее усложнение или логическое правило сложно или невозможно учесть в доступных формулах.

Тогда мы рассмотрим данный расчет и процесс как кандидата на перевод в код и оптимизационную модель с использованием программирование.

Мы видим, что таких процессов много и можно открыть большой проект "Сложный Excel" по всей Компании.

Тогда мы рассмотрим данный расчет и процесс как кандидата на перевод в код и оптимизационную модель с использованием программирование.

Мы видим, что таких процессов много и можно открыть большой проект "Сложный Excel" по всей Компании.

Роботизация производственных отчетов

Подготовка документации, отчетов и других сводных документов, информацию для которых нужно брать из различных БД, в т.ч. Excel занимает время, отвлекает от основной деятельности, а также может содержать ошибки переноса данных.

При условии повторяемой логики свода документации, с помощью технологии RPA (роботизация процессов) возможно подготовить виртуального робота для сбора документации.

При условии повторяемой логики свода документации, с помощью технологии RPA (роботизация процессов) возможно подготовить виртуального робота для сбора документации.

Идея: Исключить рутинные операции / Ускорить работу

Подобрали все источники данных, с которыми взаимодействовали менеджеры. Описали алгоритм сбора отчета и критичные значения данных для информирования менеджера.

Всё то же самое в "ОДИН КЛИК"

Следующий шаг: Разрабатывая робота для одного и того же процесса алюминиевых предприятий, мы ожидаем, что они будут тиражируемы. Т.е. 40чел/ч на одном предприятии превратятся в более 300чел/ч.

Ожидаемый эффект: Экономия более 40чел/ч в месяц на одном алюминиевом заводе

RPA. OCR.

Возможное применение: Подобное решение может быть применимо, когда требуется исключить или уменьшить время на выполнение повторяемых рутинных операций с документами и данными, которые находятся в различных системах и трудно интегрируемы.

Сканирование толщины и равномерности покрытия

Вакуум-ковши для выливки металла футеруются огнеупорным бетоном. При приёмке из капитального ремонта Заказчик не может достоверно оценить качество футеровки, толщину покрытия по всей площади. При работе вакуум-ковшей, футеровка утоньшается и в какой-то момент требует локального или капитального ремонта, который сегодня производят на основании план-графика.

Для осуществления решений на основании данных на САЗ приобретен 3D-сканер, который позволяет провести сканирование, построив модель оценить качество как ремонта, так и состояние после определенного использования.

Данные позволят прогнозировать выход ковшей в ремонт, а также определить наиболее эффективные материалы для футеровки.

Для осуществления решений на основании данных на САЗ приобретен 3D-сканер, который позволяет провести сканирование, построив модель оценить качество как ремонта, так и состояние после определенного использования.

Данные позволят прогнозировать выход ковшей в ремонт, а также определить наиболее эффективные материалы для футеровки.

Идея: Принимать работы по футеровке на основании данных

С помощью сканера можно провести сканирование корпуса / арматурного слоя ковша, приня его за базу

После футеровки в рамках капительного ремонта или после эксплуатации оценить реальную толщину

Следующий шаг: В рамках данного проекта идёт подготовка бизнес-требований и периодичности сканирования для построения моделей вакуум-ковшей, набор статистики для дальнейшей обработки.

Ожидаемый эффект: За счет ведения статистики остаточного слоя футеровки вакуум-ковшей, проведение предупредительных локальных ремонтов с целью продления ее стойкости.

3D-сканирование. Анализ данных. Визуализация. Прогнозирование.

Возможное применение подхода: Подобное решение может быть применимо, когда требуется определять достоверные объемы, принимать работы по нанесению материалов на поверхности, и принимать решения о состоянии объектов и агрегатов на основании данных.

Диспетчеризация транспорта

Выдача заданий на маршрут и приемка работы производилась на основании бумажной документации, которая заполняется людьми вручную, что потенциально приводит к нестыковкам в отчетах. В рамках первого этапа цифровизации деятельности связанной с заказом автотранспорта, заказ переведён в программное обеспечение "Транспортная Логистика".

В рамках второго этапа проекта, обсуждается полная оцифровка взаимодействия водителей и Заказчика, подтверждением выполнения работ наработкой с датчиков, которые установлена на автотранспорте. Принято решение объединить программный комплекс заказа с системой контроля местонахождения транспорта по Глонасс через систему Wialon.

Передача данных в систему для подготовки отчета по работе а/т будет осуществляться без человеческого фактора. После тестового периода эксплуатации это позволит принимать работы объективно и более эффективно управлять потребностями.

В рамках второго этапа проекта, обсуждается полная оцифровка взаимодействия водителей и Заказчика, подтверждением выполнения работ наработкой с датчиков, которые установлена на автотранспорте. Принято решение объединить программный комплекс заказа с системой контроля местонахождения транспорта по Глонасс через систему Wialon.

Передача данных в систему для подготовки отчета по работе а/т будет осуществляться без человеческого фактора. После тестового периода эксплуатации это позволит принимать работы объективно и более эффективно управлять потребностями.

Идея: Принимать работы на основании данных с датчиков

Подготовили видение АРМа Логиста как для Заказчика, так и для Исполнителя. Позволит зафиксировать маршрут для каждого заказа и уведомлять об отклонении от него.

По факту выполнения работы позволит сформировать отчет по наработке автотранспорта в рамках исполнения заказа и сверить с фактическим его выполнением.

Заказчик сможет видеть местонахождение, движение по маршруту и получать смс при подъезде транспорта для оперативного выполнения заявки.

Следующий шаг: Запустить систему в работу на одном предприятии. После подтверждения эффекта тиражировать применение на всех предприятиях, которые работают в системе Транспортная Логистика.

Ожидаемый эффект: Снижение норматива выполнения стандартных работ на 2-3% за год окупит стоимость системы при объеме заказа в +100млн.руб. При этом, при внедрении система автоматически тиражируется на все предприятия, которые используют 1С Транспортную Логистику, и смогут получать эффект.

Индустриальный Интернет Вещей (IIoT)

Возможное применение подхода: Данное решение использует датчики, которые передают информацию о состоянии автотранспорта в реальном времени и фиксируют произведенные операции. Анализ полученных данных позволяем повысить эффективность работы как Заказчика, так и Исполнителя работ по управлению собственной техникой.

Измерение толщины изделия в потоке

Контроль профиля проводится после отливки рулона, отбирается пластина, на которой производятся замеры толщины, далее информация заносится в электронный журнал профиль.

Принято решение разработать систему контроля профиля, толщины литой заготовки непосредственно в процессе отливки для оперативного реагирования на изменение параметров литой заготовки.

Принято решение разработать систему контроля профиля, толщины литой заготовки непосредственно в процессе отливки для оперативного реагирования на изменение параметров литой заготовки.

Идея: Управлять качеством производства в потоке

Провели анализ проблемы, определили, что толщина меняется в процессе производства, хотя задается изначально в системе

Подготовили интерфейс для АРМа, который позволит управлять процессом и корректируя параметры

Следующий шаг: В Июне 2023 ожидается разработка и начало монтажа оборудования для контроля толщины в потоке и начало ОПИ.

Ожидаемый эффект: Уменьшить кол-во технологических отходов. Увеличить КВГ на 0,09%. Возможно, управление толщиной на данных позволит увеличить производительность стана (скорость).

Сканирование. 3D-визуализация. Аналитика данных.

Возможное применение подхода: Подобное решение может быть применимо, когда требуется контролировать и оперативно корректировать параметры производства по геометрии продукции для исключения внутренних дефектов и недопущения претензий со стороны клиентов.

Digital Идеи

Поделитесь идеями, где цифровые решения могли бы сделать и вашу работу

легче, точнее и эффективнее

Нажимая на кнопку, вы даете согласие на обработку персональных данных и соглашаетесь c политикой конфиденциальности